|

М. Горлов, Л. Ануфриев, А. Строгонов

Отбраковочные технологические испытания как средство повышения надежности партий ИС

К качеству и над╦жности ИС предъявляются очень высокие требования, независимо от того, в какой радиоэлектронной аппаратуре (РЭА) они будут применены: для комплектации систем управления ракетами, авиационных объектов, атомных электростанций или в телевизорах и видеомагнитофонах. Подсчитано, что при доле дефектности партий ИС в пределах 0,01%, то есть 100 дефектных схем на один миллион поставленных, процент отказов печатных плат, на которых смонтировано 100 ИС, составит 9,5%. При дефектности партий ИС в пределах 1% выход годных печатных плат составит 63,4%, то есть брак составит 36,6% [1].

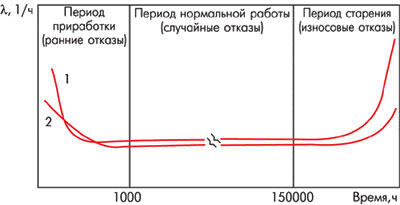

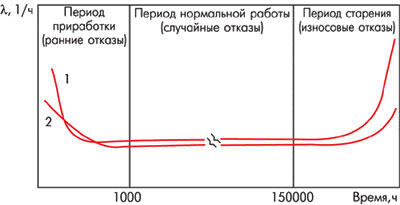

Над╦жность ИС при эксплуатации характеризуется кривой зависимости интенсивности отказов l от времени (рис. 1). На этой кривой видно относительно высокое значение l в период ранних отказов (период приработки), сравнительно низкое и постоянное значение в период эксплуатации и возрастающая интенсивность в период износа (примерно через 25√30 лет нормальной работы). Ранние отказы возникают, как правило, вследствие конструктивных и технологических недостатков. В нормальных условиях работы этот период длится до 1000 ч или примерно шесть недель. На окончание этого этапа указывает выравнивание кривой интенсивности отказов. Интенсивность отказов в период приработки имеет тенденцию к уменьшению по мере усовершенствования конструкции и технологии [2].

Рисунок 1. Типовая зависимость интенсивности отказов ИС от времени: 1 - без отбраковочных испытаний; 2 - с проведением отбраковочных испытаний

В настоящее время общепринятыми считаются два направления увеличения над╦жности выпускаемых ИС:

- устранение причин отказов за сч╦т совершенствования конструкции и технологии изготовления, то есть воздействия на процесс производства посредством обратной связи (передачи информации), и создание в конечном сч╦те бездефектной технологии;

- выявление и удаление изделий с отказами (действительными и потенциальными) из готовой партии до поставки потребителю.

Наиболее эффективным методом повышения качества и над╦жности выпускаемых ИС является первый.

Поскольку отказы возможны даже при хорошо освоенном производстве, распростран╦нным способом повышения качества и над╦жности выпускаемых партий ИС (а не конкретных схем) является проведение отбраковочных испытаний в процессе выходного контроля этих партий на заводеизготовителе.

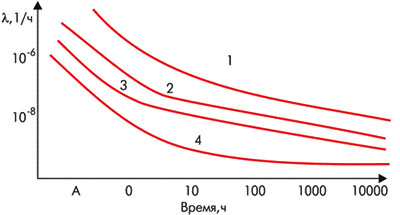

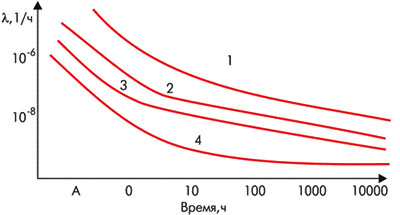

Считается, что случайных отказов ИС не бывает, каждый имеет причину и является следствием приложения некоторой нагрузки. "Слабые" ИС, оставаясь невыявленными к началу эксплуатации, могут явиться причиной отказа РЭА. Для того, чтобы отбраковочные испытания были эффективными, нужно знать, какие нагрузки и как ускоряют появление отказов. Опыт использования ИС в РЭА показывает, что внедрение отбраковочных испытаний существенно повышает средний уровень их над╦жности (рис. 2).

Рисунок 2. Влияние отбраковочных испытаний на интенсивность отказов ИС: А - период проведения предварительных испытаний; 0 - момент поставки заказчику; 1 - без отбраковочных испытаний; 2 - только электрические испытания; 3 - стабилизирующая тренировка, циклические температурные испытания и проверка электрических параметров; 4 - стабилизирующая тренировка, циклические температурные испытания, электрические испытания, тренировка в утяжел╦нных режимах

В табл. 1 [2] показаны возможности отдельных видов отбраковочных испытаний. Многие различные по природе слабые места приводят к одним и тем же механизмам отказов, многие одинаковые механизмы отказов ускоряются различными нагрузками и многие различные механизмы отказов - одними и теми же нагрузками. В частности, воздействие на ИС повышенной температуры и термоциклов ускоряет многие механизмы отказов. Повышенные температуры вызывают ускорение химических реакций, обусловливающих коррозию алюминия на кристалле, старение, ухудшение изоляции, растрескивание пластмассы, увеличение токов утечки и так далее.

Таблица 1. Механизмы отказов, выявляемые при отбраковочных испытаниях

|

Вид отбрако- вочных испытаний

|

Механизмы отказов

|

|

Дефекты монтажа кристалла

|

Дефекты в кристалле кремния

|

Дефекты метал- лизации кристалла

|

Дефекты в сварных внутрен- них соедине- ниях

|

Загряз- нения поверх- ности

|

Дефекты гермети- зации

|

Дефекты корпуса

|

Дефекты внешних выводов

|

Несогла- сован- ность теплового коэффиц- иента расши- рения

|

Электри- ческая неста- бильность

|

|

| Внешний вид |

|

|

|

|

|

|

|

|

|

|

| Электрические испытания |

|

|

|

|

|

|

|

|

|

|

| Повышенная температура |

|

|

|

|

|

|

|

|

|

|

| Термациклы |

|

|

|

|

|

|

|

|

|

|

| Вибрация |

|

|

|

|

|

|

|

|

|

|

| Одиночные удары |

|

|

|

|

|

|

|

|

|

|

| Многократные удары |

|

|

|

|

|

|

|

|

|

|

| Центрифуга |

|

|

|

|

|

|

|

|

|

|

| Испытания на герметич- ность |

|

|

|

|

|

|

|

|

|

|

| Рентгеноскопия |

|

|

|

|

|

|

|

|

|

|

| Термоэлект ротренировка |

|

|

|

|

|

|

|

|

|

|

| Энергоциклы |

|

|

|

|

|

|

|

|

|

|

| Повышенная влажность |

|

|

|

|

|

|

|

|

|

|

|

Термоциклы (попеременный нагрев и охлаждение) также являются ускоряющим воздействием и хорошо выявляют малую негерметичность корпуса. Влага при термоциклах проникает в негерметичные объ╦мы и вызывает увеличение токов утечки и коррозию металлизации. Напряж╦нные места конструкции, склонные к образованию трещин, также выявляются при термоциклах. Испытания термоциклами могут рассматриваться как ускоренные, следует только выбрать правильно диапазон изменения температур и скорость нагрева. В большинстве случаев термоциклы являются нормальным режимом работы ИС в аппаратуре, так как они связаны с внешней температурой и разогревом аппаратуры~[3]. Помимо тепловых и термоциклических используются механические испытания с постоянной или изменяющейся нагрузкой, которые могут выявлять дефекты монтажа кристалла, внутренних сварных соединений, корпуса и внешних выводов.

В общих технических (ОТУ) и технических условиях (ТУ) обычно указывается состав обязательных отбраковочных испытаний, их режимы и последовательность. Как правило, заводы-изготовители ИС расширяют состав этих испытаний в начальный период серийного производства. Но по мере набора статистики по причинам отказов изделий как в процессе производства, так и поступивших от потребителей, и принятия на основе результатов анализа конструктивно-технологических мер по устранению причин преобладающих отказов, то есть по мере повышения управляемости и стабильности технологического процесса, завод-изготовитель может сокращать время проведения отдельных испытаний, изменять их режим или вообще отменять отдельные виды отбраковочных испытаний, кроме тех, которые указываются как обязательные в ОТУ и/или ТУ.

Состав отбраковочных испытаний ИС в отечественной промышленности

Во всех отечественных регламентирующих документах по выпуску ИС [4-6] имеется указание, что в процессе изготовления должны проводиться 100% отбраковочные испытания. Состав обязательных 100% испытаний включает до 20 видов по СОТУ [4], не менее 10 видов по ОТУ на ИС с при╦мкой заказчика [5,6] и не менее 10 видов по требованию на ИС широкого применения [6] (табл. 2). Методика и условия испытаний описаны в ОСТ [7].

Таблица 2. Виды и методы отбраковочных испытаний

|

Вид испытаний, технологическая операция

|

Условия испытаний

|

Состав испытаний

|

|

[6]

|

[7]

|

[8]

|

|

Визуальный контроль кристалла

|

Увеличение в 200 раз

|

+

|

|

|

|

Увеличение в 100 раз

|

|

+

|

|

|

Увеличение в 80 раз

|

|

|

+

|

|

Контроль монтажа кристалла

|

По ТД*

|

+

|

+

|

+

|

|

Контроль прочности крепления кристалла

|

Выборочно по две схемы от каждой установки в начале смены и через каждые 2 ч

|

+

|

-

|

-

|

|

Контроль прочности сварного соединения

|

Выборочно по две схемы от каждой установки в начале смены и через каждые 2 ч

|

+

|

+

|

-

|

|

Визуальный контроль сборки перед герметизацией

|

Увеличение не менее, чем в 32 раза

|

+

|

+

|

+

|

|

Термообработка сборки перед герметизацией

|

48 ч при 150ºС

|

+

|

+

|

+

|

|

Герметизация

|

В контролируемой инертной среде

|

+

|

-

|

-

|

|

Термообработка для стабилизации параметров

|

24 ч при верхнем значении температуры по ТУ

|

+

|

+

|

+

|

|

Испытания на воздействие изменения температуры среды

|

|

|

|

|

|

110 циклов от -60 до +150ºС

|

+

|

|

|

|

10 циклов от -60ºС до верхнего значения температуры по ТУ

|

-

|

+

|

+

|

|

Испытания на воздействие линейного ускорения

|

30000 g

|

+

|

-

|

-

|

|

Контроль свободного перемещающихся частиц внутри корпуса по уровню шума

|

По ТД

|

+

|

-

|

-

|

|

Промежуточные электрические испытания: контроль статических параметров при нормальных климатических условиях

|

По ТД

|

+

|

+

|

+

|

|

Электротермотренировка

|

240 ч (для МДП-схем), 168 ч (для биполярных схем)

|

+

|

+

|

+

|

|

Промежуточные электрические испытания: контроль статических параметров при нормальных климатических условиях

|

По ТД

|

+

|

+

|

+

|

|

Электротермотренировка при обратном смещении

|

72 ч. Устанавливается в ТУ на отдельные МОП и линейные ИС, в которых возможны поверхностные явления

|

+

|

-

|

-

|

|

Заключительные электрические испытания:

|

По ТД

|

|

|

|

|

проверка статических, динамических параметров и функционирования при нормальных климатических условиях;

|

|

+

|

|

|

|

пониженной рабочей температуре среды;

|

|

+

|

|

|

|

повышенной рабочей температуре среды

|

|

+

|

|

|

|

Рентгеновский контроль

|

По ТД

|

+

|

-

|

-

|

|

Проверка герметичности

|

Для полых корпусов

|

+

|

+

|

+

|

|

Контроль внешнего вида

|

По ТД

|

+

|

+

|

+

|

*) ТД ≈ технологическая документация.

В технически обоснованных случаях по согласованию со службой контроля качества допускается иная последовательность отбраковочных испытаний, а вместо проверки статических параметров (параметров постоянного тока) при крайних значениях температуры проводят проверку параметров при нормальных климатических условиях по нормам, обеспечивающим установленные значения параметров при критических значениях температуры.

При разработке регулирующего воздействия, связанного с коррекцией состава, методов или условий проведения отбраковочных испытаний, вырабатываемых на основе информации о причинах отказов ИС, учитывается взаимосвязь между причинами отказов и видами отбраковочных испытаний, с помощью которых выявляются эти виды отказов.

Требования к отбраковочным испытаниям ИС за рубежом

Наиболее отработанной в настоящее время является методика отбраковочных испытаний, предусмотренная стандартом США MIL-STD-883 (табл. 3) [8]. Требования по отбраковочным испытаниям классифицируются по тр╦м уровням качества и над╦жности:

- класс А - включает только схемы повышенной над╦жности, предназначенные для работы в ж╦стких режимах внешних воздействий;

- класс В - включает над╦жные для промышленного применения схемы (и некоторые типы схем для военной аппаратуры), предназначенные для работы в менее ж╦стких условиях, когда главным требованием является стабильность параметров в течение длительного времени;

- класс С - включает схемы для условий работы, когда воздействующие факторы не являются определяющими и на первое место ставится минимальная стоимость.

Таблица 3. Последовательность отбраковочных испытаний ИС по MIL-STD-883

|

Метод испытаний и его номер по MIL-STD-883

|

Значения параметров воздействия для классов над╦жности

|

|

Условия испытания А

|

Условия испытания B

|

Условия испытания C

|

|

Визуальный контроль перед герметизацией

|

проводится

|

проводится

|

проводится

|

|

Выдержка при высокой температуре, 1008

|

150ºС

|

150ºС

|

150ºС

|

|

Тепловой удар, 1011

|

10 или 5 ударов от 0 до +100ºС

|

|

|

|

Термоциклирование, 1010

|

10 циклов от -65 до +150ºС

|

10 циклов от -65 до +150ºС

|

10 циклов от -65 до +150ºС

|

|

Механический удар

|

20000 g

|

|

|

|

Центрифугирование, 2001

|

30000 g

|

30000 g

|

30000 g

|

|

Герметичность, 1014

|

Проверяется

|

Проверяется

|

Проверяется

|

|

Электрические параметры при крайних температурах

|

Измеряются

|

|

|

|

Термоэлектротренировка

|

125ºС, 240 ч

|

125ºС, 168 ч

|

|

|

Рентгенографический контроль, 2021

|

Проводится

|

|

|

|

Контроль внешнего вида, 2009

|

Проводится

|

Проводится

|

Проводится

|

Военный стандарт MIL-STD-883 явился основой для разработки большого числа программ обеспечения над╦жности РЭА, изготовляемой различными фирмами США и других стран.

Опыт использования ИС в аппаратуре показывает, что внедрение отбраковочных испытаний существенно повышает средний уровень над╦жности партий ИС, однако для ряда схем некоторые предусмотренные стандартом отбраковочные испытания оказываются недостаточными. Кроме того, некоторые из принятых в настоящее время отбраковочных испытаний имеют отдельные недостатки (табл. 4) [9].

Таблица 4. Характеристики отдельных видов отбраковочных испытаний

|

Отбраковочные испытания

|

Преимущества

|

Недостатки

|

|

Визуальный контроль при помощи растрового электронного микроскопа

|

Обеспечивает видеозапись наихудших случаев нарушения целостности покрытия

|

Субъективный при╦мочный критерий. Дорогостоящий метод, требует затрат времени

|

|

Выдержка при высокой температуре

|

Стабилизирует коэффициент усиления транзисторов. Помогает выявить проколы в оксиде и дефекты, связанные с нестабильностью оксида

|

Неэффективна для отбраковки большей части МОП ИС

|

|

Тепловой удар

|

Выявляет дефекты, связанные с негерметичностью корпуса, а также дефекты систем печатных плат и проволочных соединений

|

Возможно повреждение корпуса больших размеров

|

|

Механический удар

|

Гарантирует стойкость ИС к рассчитанным механическим напряжениям

|

Дорогостоящий метод и требует больших затрат времени. Возможно повреждение корпуса

|

|

Постоянное ускорение

|

Гарантирует стойкость печатных и проволочных соединений к заданным механическим напряжениям. Да╦т хорошие результаты для систем металлизации с золотыми выводами

|

Неприменим для всех систем с алюминиевыми выводами ввиду малой величины вызываемых усилий. Возможно повреждение корпуса. Дорогостоящий метод и требует больших затрат времени

|

С уч╦том рассмотренных выше недостатков отдельных отбраковочных испытаний, фирма SOLID STATE SCIENTIFIC для устранения потенциально ненад╦жных КМОП ИС серий 4000, 4400, 4500 проводит в процессе изготовления следующие отбраковочные испытания ИС в герметичных керамических корпусах [3]:

- визуальный контроль перед герметизацией;

- выдержка при температуре 200ºС в течении 24 часов;

- термоциклирование (10 циклов от -65 до +150ºС);

- электрические функциональные испытания;

- измерение электрических параметров;

- термоэлектротренировка при температуре 125╟С в течение 168 часов.

В табл. 5 представлены для примера состав и стоимость 100% отбраковочных испытаний толстопл╦ночных гибридных схем, выпускаемых фирмой BECKMANN INSTRUMENT.

Таблица 5. Отбраковочные испытания гибридных ИС фирмы Beckmann instruments

|

Вид испытаний

|

Условия

|

Метод по MIL-STD-883

|

Стоимость испытания одной схемы, фунты стерлингов

|

|

Визуальный контроль до герметизации

|

Национальные ТУ: Уровень А, Уровень B, Уровень C

|

2000 Уровень А, 2010 Уровень В, 2110 Уровень С

|

0,1

|

|

Термостабилизация

|

150ºС: Уровень А, 48 ч; Уровень В, 24 ч

|

1008

|

0,08

|

|

Термоциклирование

|

10 циклов от -55 до 125ºС: Уровни А и В

|

1010

|

0,17

|

|

Термоудар

|

15 циклов от -55 до 125ºС: Уровень А

|

1011

|

0,12

|

|

Центрифугирование

|

20000 g, 1 мин: Уровень А

|

2001

|

0,22

|

|

Механический удар

|

1 импульс, 1500 g, 1 мс: Уровень А

|

2002

|

0,30

|

|

Вибрация

|

20 g при 50 Гц 96 ч (по 32 ч на плоскость)

|

2005

|

0,50

|

|

Вибрация переменной частоты

|

20 g при 20 Гц - 20 кГц, 3 цикла (на каждую плоскость)

|

2007

|

0,30

|

|

Рентгенография

|

Негатив в одной плоскости: Уровень А

|

2012

|

0,15

|

|

Электротермотренировка

|

Номинальная мощность, 168 ч при 125ºС

|

1015

|

0,70

|

|

Проверка на грубые течи

|

До 10-3 см³/с, фреон, 30 c

|

1014

|

0,06

|

|

Проверка на тонкие течи

|

10-7 см³/с, гелиевый масс-спектрометр: Уровни А и В

|

1014

|

0,10

|

|

Прогон по температурному диапазону в электрическом режиме

|

Испытания на функционирование, воздействие фреона на граничных температурах

|

|

0,07

|

Широкий разброс минимальных и максимальных затрат по каждому конкретному испытанию объясняется тем, что одни независимые организации, специализирующиеся на проведении испытаний, берут за выполнение одних испытаний меньше, чем другие, и наоборот - в зависимости от типа используемого специализированного оборудования.

Взаимосвязь между отбраковочными испытаниями и над╦жностью отражена в табл. 6. Относительный количественный эффект от проведения отбраковочных испытаний на ИС подсчитан в табл. 7.

Таблица 6. Зависимость между уровнем качества ИС и надежностью

|

Уровень над╦жности

|

Класс над╦жности MIL-STD-883

|

Уровень над╦жности по отечественным ОТУ

|

Интенсивность отказов, 1/ч

|

Типичная величина расходов на одну ИС, долл.

|

|

1

|

|

[6]

|

5*10-4

|

0,5√1,5

|

|

2

|

C

|

[5] в зависимости от степени интеграции

|

5*10-7

|

1,5√3

|

|

3

|

B

|

5*10-8

|

3√5

|

|

4

|

A

|

[4]

|

10-9

|

5√10

|

|

5

|

Класс A плюс полный контроль над всем производственным процессом

|

|

<10-9

|

10√100

|

Таблица 7. Эффект отбраковочных испытаний ИС

|

Уровень проверки

|

Значение относительного коэффициента

|

Применение ИС

|

|

Класс А

|

1

|

Космическое

|

|

Класс В

|

2

|

Военное, трудный доступ для устранения отказавшей схемы, тяж╦лые условия окружающей среды

|

|

Класс С

|

15

|

Военное, доступное для устранения неисправной схемы, благоприятная окружающая среда

|

|

|

30

|

Коммерческое

|

Отбраковочные испытания - это необходимое средство выявления ранних отказов ИС и, как следствие, повышения над╦жности партий ИС после отбраковки отказавших схем. Сравнение набора и методов применяемых отбраковочных испытаний в отечественной и зарубежной промышленности показывает, что они мало чем отличаются друг от друга. Применение набора и методов отбраковочных испытаний для конкретного типа ИС зависит от достигнутого конструктивно-технологического уровня, управляемости и стабильности технологического процесса производства ИС.

Литература

- Willoughby W.I. The navy▓s best practices approach to reliability. IEEE Trans. Reliab, 1987. v. 36. ╧ 3, P. 310√312.

- Горлов М.И., Ануфриев Л.П., Бордюжа О.Л. Обеспечение и повышение над╦жности полупроводниковых микросхем в процессе серийного производства / Под ред. Горлова М.И. Минск: Интеграл, 1997. 390 с.

- Chorley B. Accelerated test cycling eliminates semiconductor failure. Electronics Industry, 1982. v. 8. ╧ 11. P. 41√47.

- ОСТ В11.073.012-87. Микросхемы интегральные. Специальные технические условия.

- ГОСТ В11.03.98-87. Микросхемы интегральные. Общие технические условия.

- ГОСТ 18725-83. Микросхемы интегральные. Общие технические условия.

- ГОСТ 073.013-80. Микросхемы интегральные. Методы испытаний.

- MIL-STD-883. Test method and procedures for microelectronics. 1986.

- Joung D.N. Conduction burn in without getting burned: optimizing the process reaps cost and quality benefits. Electronics Test, 1987. P. 53√57.

|

Отбраковочные технологические испытания как средство повышения надежности партий ИС.

Отбраковочные технологические испытания как средство повышения надежности партий ИС.