Альтернативная энергетика и электротранспорт═√ будущее силовой электроники

Самыми динамично развивающимися отраслями рынка силовых модулей в настоящее время являются сектора возобновляемых источников энергии и электротранспорта. Требования, выдвигаемые этими отраслями, во многом определяют пути развития и совершенствования технологий силовой электроники.

Ветроэнергетика

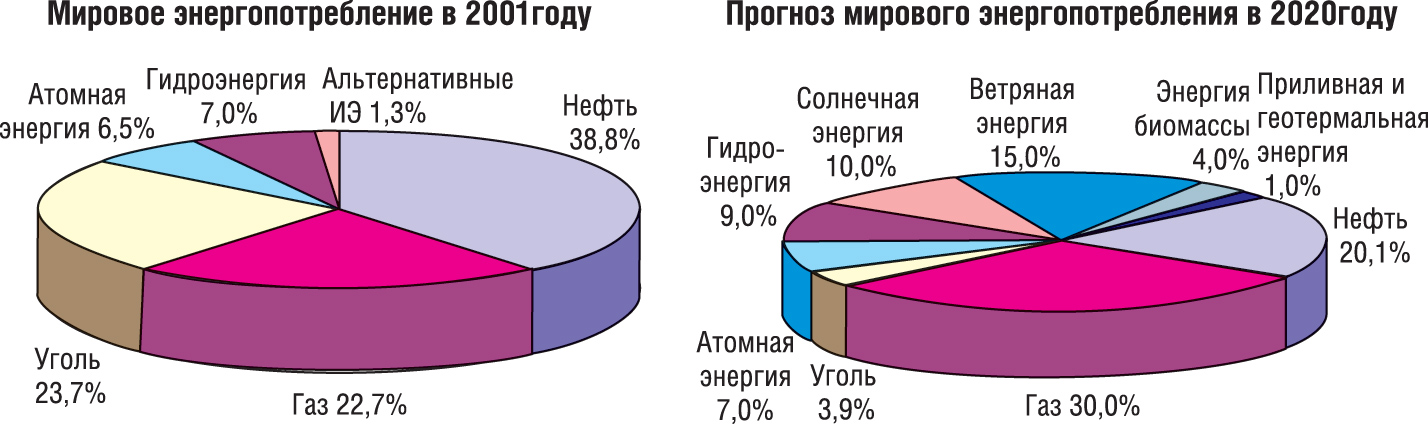

Общий объем электроэнергии, вырабатываемой в 2001 году всеми видами альтернативных источников (АИЭ), не превышал 1,3%. В 2006 году рынок электронных модулей для преобразователей ветроэнергетических установок (ВЭУ) достиг 5%, однако по темпам роста, приближающимся к 25%, этот сегмент является самым динамичным и быстрорастущим. Прогнозируемый объем рынка силовой электроники для ВЭУ к 2011 году составляет 250 млн. USD [1, 2]. Диаграммы, показанные на рисунке 1, показывают, что в общем объеме произведенной электроэнергии доля ВЭУ к 2020 году может превысить 15%, что является крупнейшим показателем для АИЭ.

Рис. 1. Структура мирового энергопотребления в 2001 г. и прогноз на 2020 г.

К силовым модулям, предназначенным для применения в конверторах ветрогенераторов, предъявляются очень жесткие требования: они должны иметь высокие показатели надежности и обеспечивать срок службы без техобслуживания, превышающий 15 лет при крайне неблагоприятных условиях воздействия окружающей среды.

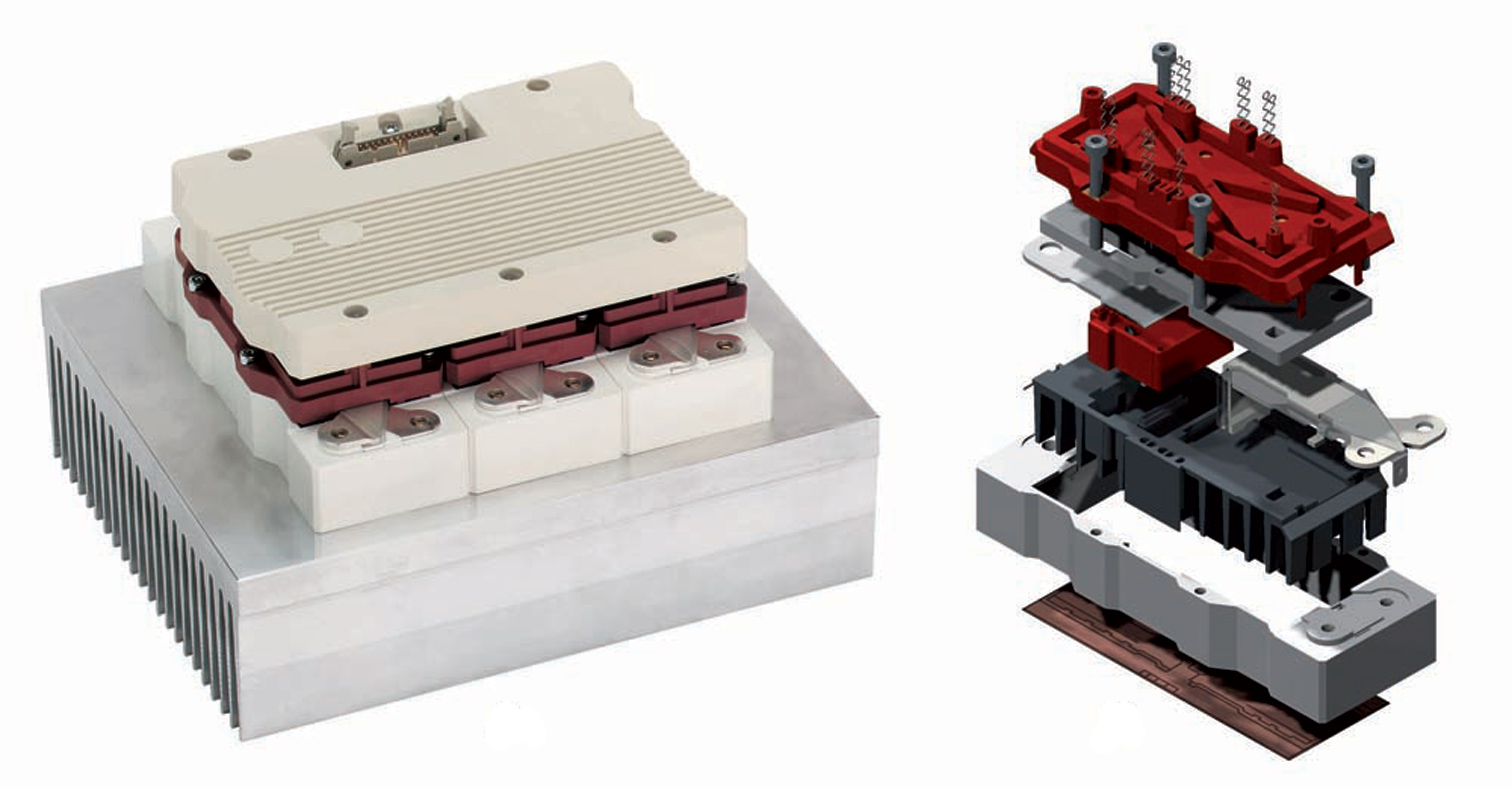

На рис. 2 показан внешний вид широко используемого в ветроэнергетике интеллектуального силового модуля SKiiP 3 и его конструкция [3]. Подобные изделия могут быть отнесены к функционально законченным системам, так как кроме силового каскада SKiiP включает в себя схему управления затворами, устройство защиты и мониторинга, датчики тока, напряжения, температуры, а также систему охлаждения.

Рис. 2. Интеллектуальный силовой модуль SKiiP 3 (1800 А, 1200 В) (а), структура полумостового элемента SKiiP (б)

В конструктиве SKiiP воплотился более чем 15-летний опыт компании SEMIKRON по совершенствованию технологии, называемой «pressure contact». В основе конструкции модуля лежит концепция прижимного способа соединения блока управления, изолирующей DBC-платы с кристаллами IGBT и теплоотвода. Сочленение элементов осуществляется с помощью прижимной армированной пластины и платы сопряжения, обеспечивающей давление в точках локального тепловыделения. При этом полностью исключаются паяные соединения, а улучшенные тепловые характеристики получаются благодаря исключению базовой платы, а также за счет применения более тонкого слоя теплопроводящей пасты толщиной 10...20 мкм (для стандартных модулей 50...100 мкм). Таким образом обеспечивается хорошая тепловая связь изолирующей керамической DBC-пластины с кристаллами IGBT и антипараллельных диодов и равномерный отвод тепла на радиатор.

Указанные особенности позволяют снизить общее тепловое сопротивление силового блока Rth(j-s) более чем на 40% по сравнению со стандартными решениями. Модули SKiiP не имеют базовой платы и, соответственно, в них отсутствует паяный слой большой площади, соединяющий керамическую DCB-плату с медным основанием. Это позволяет резко снизить термомеханические напряжения, возникающие в модуле в режиме циклического изменения тока нагрузки. Стойкость к термоциклированию силовых ключей семейства SKiiP примерно в 5 раз выше, чем у стандартных модулей IGBT с базовой платой. Это преимущество особенно важно в тяжелых условиях эксплуатации, в которых работают ветроэнергетические установки. Все это обеспечило высокую популярность SKiiP на рынке энергетики: спрос на модули данного класса в 2006 году вырос на 85%.

На сегодняшний день 43% мирового рынка ВЭУ работает с преобразователями на базе SKiiP. По прогнозам Европейского Совета по возобновляемым источникам энергии, мощность, получаемая от подобных энергетических установок, к 2030 году должна покрыть более 30% общемировой потребности.

Гибридный и электрический привод автомобилей

Рынок автомобильной силовой электроники (около 4%) ненамного отстает от сектора альтернативной энергетики по темпам роста, который приближается к 19% в год [4]. Особенностями данного применения являются крайне тяжелые температурные режимы и высокие циклические нагрузки. Основные требования, предъявляемые к силовым модулям электропривода, перечислены в таблице 1.

Таблица 1. Основные требования, предъявляемые к модулям электропривода

| Условия эксплуатации | |

|---|---|

| Температура окружающей среды Ta | -40...135°C |

| Температура охлаждающей жидкости | -40...105°C |

| Температура кристаллов Tj | -40...175°C |

| Вибрации | 10 х 9,81 м/с2 |

| Удары | 50 х 9,81 м/с2 |

| Надежность | |

| Срок службы | 15 лет |

| Стойкость к термоциклированию (импульсы мощности) | 30.000 циклов при DT = 100°K |

| Стойкость к термоциклированию (изменение окружающей температуры) | 1.000 циклов при DT = 165°K |

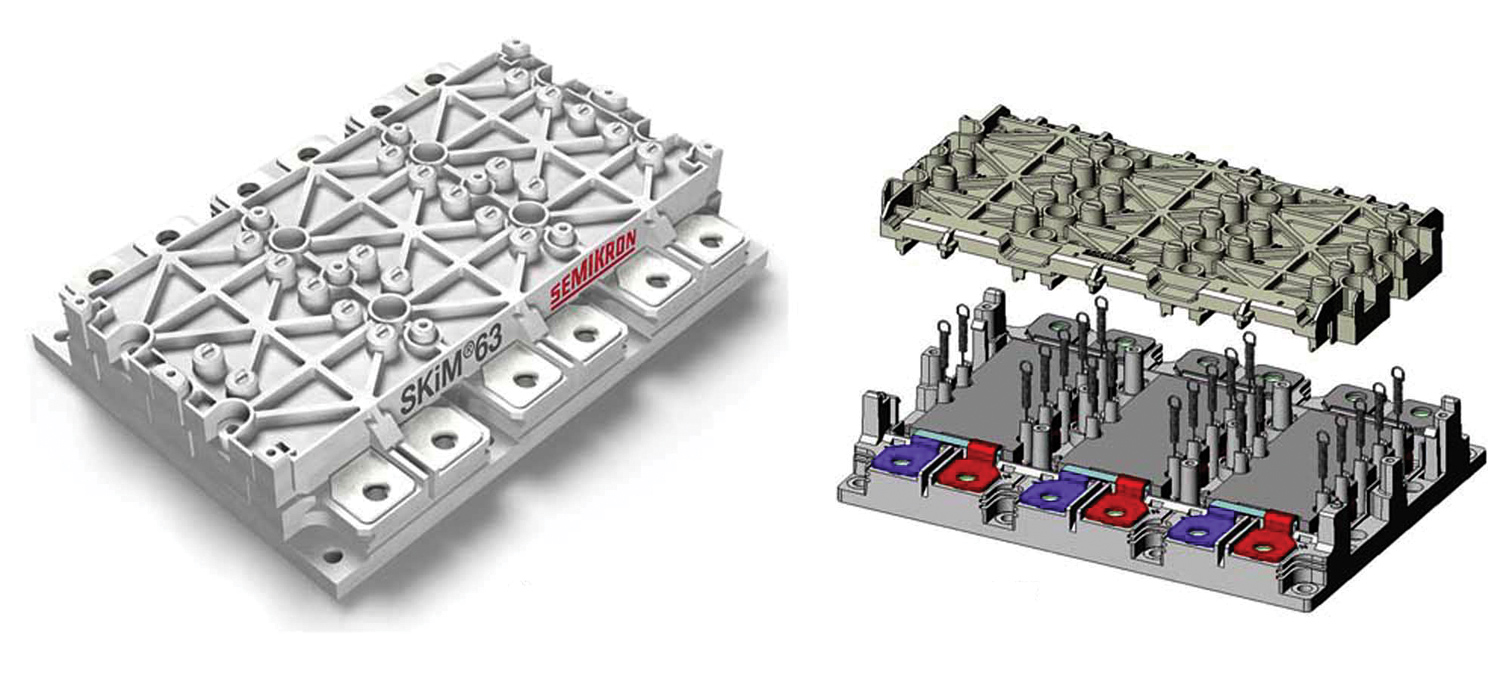

Ни один современный силовой ключ традиционной конструкции не способен надежно работать в подобных условиях, поэтому все ведущие мировые производители выпускают специализированные компоненты, ориентированные на транспортные применения. Примером удачного решения является уникальный 3-фазный модуль SKiM [5] (см. рис. 3), при создании которого компании SEMIKRON удалось впервые в мировой практике полностью избавиться от паяных соединений.

Рис. 3. 3-фазный модуль IGBT SKiM 63 (300 A, 1200 B):, внешний вид (а), конструкция силовых и сигнальных терминалов (б)

Подобно SKiiP, компоненты серии SKiM имеют прижимную конструкцию. Однако в них, в отличие от всех выпускаемых в настоящее время модулей, для установки кристаллов IGBT и диодов на керамическую изолирующую DBC-плату используется процесс низкотемпературного спекания серебряного порошка [6]. Внедрение данной технологии позволило повысить стойкость к термоциклированию еще примерно в пять раз.

Технологии сегодняшнего и завтрашнего дня

При производстве компонентов серии SKiM чипы IGBT и антипараллельных диодов устанавливаются на слой серебряного нанопорошка, предварительно нанесенный с помощью трафаретной печати. Далее, при нагреве до 250°C и под воздействием высокого давления, создаваемого гидравлическим прессом, паста трансформируется в спеченный мелкопористый слой, обладающий высокой механической гибкостью и отличной теплопроводностью.

После окончания процесса формования температура плавления соединительного слоя между керамикой и кристаллом повышается до 961°C. Это означает, что перегрев чипов, который в пределе достигает значения 175°C (18%), не может привести к возникновению усталостных процессов, как это происходит в паяных слоях, где предельная рабочая температура достигает почти 60% от точки плавления. За счет этого обеспечивается хорошая временная стабильность соединения и высокая стойкость к воздействию термоциклов.

Любая разработка в сфере силовой электроники направлена в первую очередь на увеличение плотности мощности и повышение надежности при одновременном снижении стоимости. Ресурс силовых модулей до сих пор в первую очередь ограничен усталостными процессами, развивающимися с течением времени в соединительных слоях. Частично решить данную проблему можно с помощью технологии SKiN [7], предусматривающей формирование электрических связей с помощью гибких пленок вместо традиционных проводников. При использовании SKiN-процесса так называемый безвыводной «флип-чип» (или перевернутый чип) приваривается к гибкой композитной печатной плате, состоящей из слоев алюминия, полиамида и меди. На слое Al расположены входные и выходные терминалы, а сенсорные цепи и линии управления формируются на омедненной поверхности. Между ними находится изолирующий полиамид с переходными отверстиями, через которые осуществляются связи слоев.

Очевидным путем преодоления ограничений, вносимых материалами корпуса, является отказ от корпусирования силового ключа и применение «встроенных решений», в данном случае – интеграция DBC-платы с кристаллами в состав электронной или электромеханической системы. Силовой модуль, лишенный таких проблемных элементов, как пластиковый корпус и терминалы, может рассматриваться как «бескорпусной».

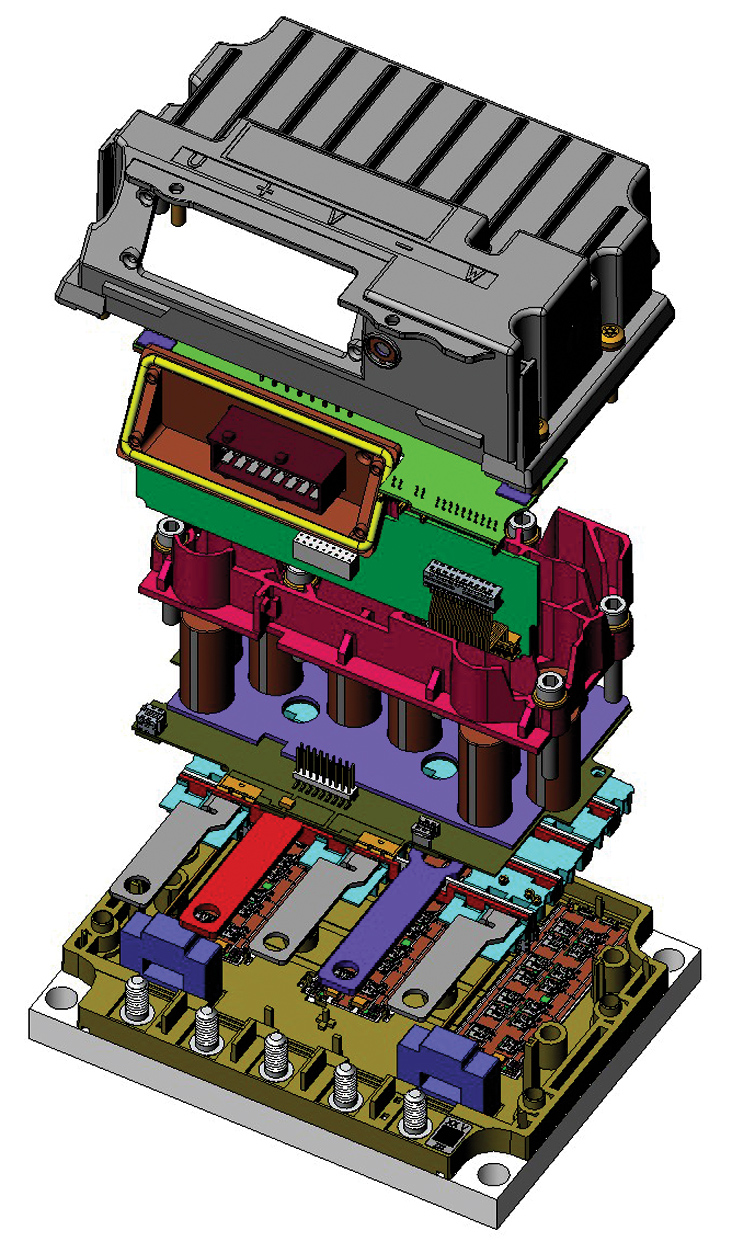

Сборка подобной интегральной электронной системы производится с помощью минимального количества производственных циклов. Основным элементом конструкции является изолирующая подложка DBC, на которой расположены чипы IGBT/MOSFET и диодов (подключенные с помощью пайки или спекания) и датчики температуры. Подложка монтируется на радиатор вместе с рамкой, изготовленной из высокотемпературного пластика, на которой запрессованы силовые терминалы. На следующем этапе сборки производится установка DC- и AC-шин с интегрированным блоком конденсаторов звена постоянного тока и датчиками тока. Верхним элементом конструкции является специальная армированная плата со встроенными пружинными сигнальными контактами. Эта плата создает прижимающее усилие по всему объему модуля, что обеспечивает одновременно надежный электрический контакт силовых и сигнальных выводов с токонесущими шинами и равномерный отвод тепла на радиатор.

На последнем этапе сборки производится установка платы управления, на которой расположен контроллер, элементы драйвера и схема защиты и мониторинга. После этого модуль закрывается герметичной крышкой (металлической или пластиковой), обеспечивающей защиту конструкции от внешних воздействий. Модуль SKAI (рис. 4) имеет уникальные в своем классе технические характеристики и показатели надежности. Он отличается высокой стойкостью к пассивному и активному термоциклированию, способен работать при воздействии вибраций до 20g, ударов – до 100g,. Возможность надежной работы в системе одноконтурного охлаждения при температуре тосола до 105°C обеспечивается благодаря использованию термостойких материалов и чипов IGBT/MOSFET и диодов с максимальной рабочей температурой 200°C. Компактная конструкция и сверхнизкая распределенная индуктивность шин звена постоянного тока позволяет получить низкий уровень электромагнитных помех. Объем модуля составляет 2,3 л, что при выходной мощности до 250 кВт дает возможность использовать его в приводах электро- и гибридомобилей различного типа и назначения.

Рис. 4. Конструкция интеллектуального 3-фазного силового модуля транспортного привода SKAI со встроенным контроллером (360 А, 48 В)

Заключение

Возобновляемые источники энергии и электротранспорт во многом определяют прогресс рынка силовой электроники. Создание модулей для данных приложений требует разработки и внедрения новых материалов и технологий. Отличаясь самыми высокими темпами развития, данные сегменты являются и самыми перспективными в техническом и экономическом плане.

Разработка инновационных технологий, внедрение модулей прижимной конструкции, отказ от паяных соединений, широкое использование интегрированных систем – вот основные пути решения проблем современного рынка силовой электроники. В условиях экономического кризиса, когда энергосбережение становится главной движущей силой прогресса этого рынка, выжить может лишь тот, кто идет на шаг впереди прогресса.

Литература:

-

IMS Research, «The Global Market for Power Semiconductors».

-

K.Backhaus. «Intelligent power module family SKiiP Pack 3rd generation». Proc. PCIM, Nuremberg, 2000.

-

P.Beckedahl, T.Grasshoff, M. Lederer. «A new power module concept for automotive applications» Proc. PCIM, Nuremberg, 2007.

-

А.Колпаков. «Новые модули для транспорта SKiM 63/93», Силовая Электроника ╧4, 2007.

-

А.Колпаков. «Низкотемпературная технология спекания», Компоненты и Технологии ╧4, 2007.

-

А.Колпаков. «Особенности SKIN технологии», «Компоненты и технологии» ╧7, 2008.

-

H.Moser, R.Bittner, P.Beckedahl. «High reliability, integrated inverter module (IIM) for hybrid and battery vehicles» Proc. VDE EMA, Aschaffenburg, 2006.

- C.Göbl, P.Beckedahl. «A new 3D power module packaging without bond wires», Proc. PCIM Nuremberg, 2008.

- А.Колпаков. «Модули SKAI – предельный уровень интеграции», Силовая Электроника ╧3, 2005.

Журнал "Новости Электроники", номер 3, 2009 год.

Журнал "Новости Электроники", номер 3, 2009 год.